Thiết Kế Trục Trên Phần Mềm Inventor 2018 và thiết kế Then trên trục.

Số liệu ban đầu

Thông số

Hai bánh răng trụ răng nghiêng được lắp trên trục trung gian hộp giảm tốc 2 cấp đồng trục, với phương chiều các lực ăn khớp, hướng nghiêng răng và khoảng cách giữa các chi tiết theo chiều dài trục như hình bên dưới:

Cho biết:

- Mô men xoắn trên trục T = 420 Nm.

| Bánh răng 1 | Bánh răng 2 | |

|---|---|---|

| Mô đun pháp tuyến m | 2 mm | 3 mm |

| Số răng Z | 98 | 30 |

| Góc nghiêng răng β | 14,50° | 12,50° |

| Chiều rộng moay ơ bánh răng b | 70 mm | 90 mm |

Chọn vật liệu trục là thép (Steel) với Sy = 300 MPa. Yêu cầu: (đưa các kết quả vào thuyết minh)

Yêu cầu

a. Xác định giá trị các lực tác dụng lên các bánh răng.

b. Thiết kế sơ bộ đường kính trục theo ứng suất xoắn cho phép [ح] =25 MPa. Chọn các kích thước đường kính và chiều dài các đoạn trục và phác thảo trục bằng phần mềm.

c. Tính trục bằng Autodesk Inventor: Gán gối đỡ; nhập giá trị các lực tác dụng lên trục. Dựng các biểu đồ lực, các biểu đồ mômen, ứng suất tương đương (Reduced stress)… Lập bảng kết quả tính toán.

d. Tính chọn then và hoàn chỉnh mô hình 3D cho trục. Biết trục làm việc với tốc độ 300 vg/ph. Lập bản vẽ 2D cho trục. Cho biết dãy đường kính tiêu chuẩn của trục: 21; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 50; 52; 55; 60; 63; 70; 75.

Hướng dẫn tính toán

a. Xác định giá trị các lực tác dụng lên các bánh răng

Trên bánh răng trụ răng nghiêng số 1

Các thông số cho trước:

- T = 420000 Nmm

- m1 = 2 mm

- Z1 = 98 răng

- β1 = 14,50°

- b1 = 70 mm

Từ mô men xoăn T = 420 Nm = 420000 N.mm tính được lực vòng Ft1 = 2T/ d1

- Đường kính vòng chia d1 = m1Z1/ cosβ1 = 2.98/ cos(14,50°) = 202,45 mm

- Đường kính vòng chia d2 = m2Z2/ cosβ2 = 3.30/ cos(12,5°) = 92,19 mm

- Lực vòng Ft1 = 2T/d1 = 2.420000/ 202,45 = 4149,2 N

- Lực hướng tâm Fr1 = Ft1 . tg(α1)/ cosβ1 = 4149,2 .tg(20°) / cos(14,50°) ≈ 1560 N

- Lực dọc trục Fa1 = Ft1 .tg(β1) = 4149,2 . tg(14,50°) ≈ 1073 N

Trên bánh răng trụ răng nghiêng số 2

- Lực vòng Ft1 = 2T/d1 = 2.420000/ 202,45 = 4149,2 N

- Lực hướng tâm Fr1 = Ft1 . tg(α1)/ cosβ1 = 4149,2 .tg(20°) / cos(14,50°) ≈ 1560 N

- Lực dọc trục Fa1 = Ft1 .tg(β1) = 4149,2 . tg(14,50°) ≈ 1073 N

Các thành phần mô men uốn do lực dọc trục Fa1 và Fa2 tác dụng lên trục

Ma1 = Fa1. d1/2 = 1073. 202,45/2 ≈ 108614,4 N.mm = 108,614 Nm

Ma2 = Fa2. d2/2 = 2020. 92,18/2 ≈ 93102 N.mm = 93,102 Nm

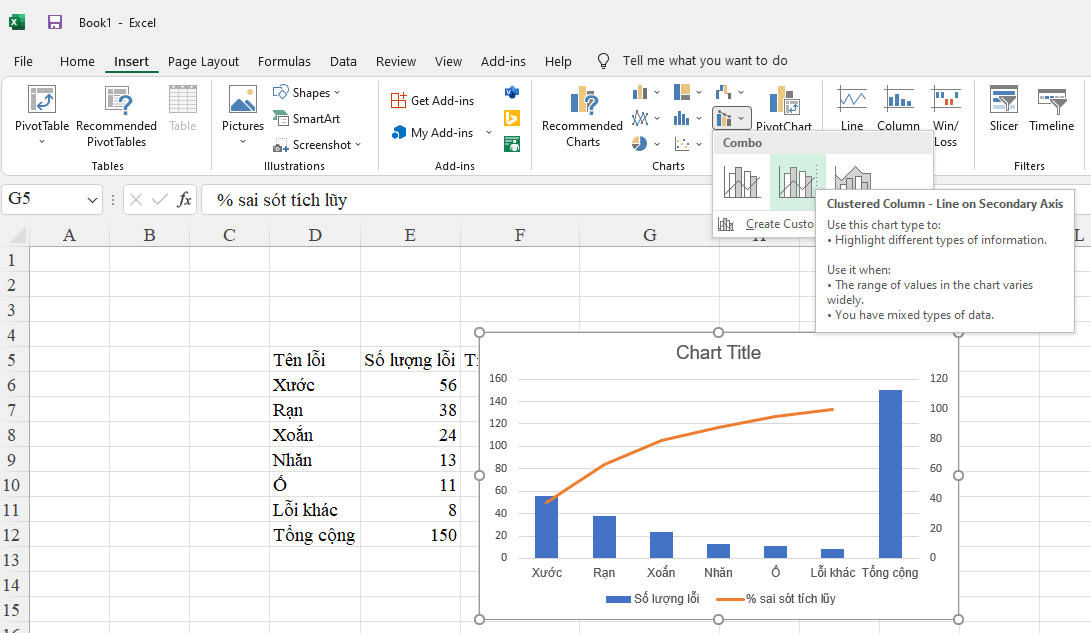

Bảng tổng hợp giá trị các thành phần tải trọng tác dụng lên bánh răng và trục

| STT | Lực | Bánh 1 | Bánh 2 |

|---|---|---|---|

| 1 | Lực hướng tâm, Fri (N) | 4149,2 | 9112 |

| 2 | Lực tiếp tuyến, Fti (N) | 1560 | 3397 |

| 3 | Lực dọc trục, Fai (N) | 1073 | 2020 |

| 4 | Mô men uốn, Mai (Nm) | 108,614 | 93,102 |

b. Thiết kế sơ bộ đường kính trục theo ứng suất xoắn cho phép [ح] =25 MPa. Chọn các kích thước đường kính và chiều dài các đoạn trục và phác thảo trục bằng phần mềm

Tính sơ bộ đường kính trục

Dựa vào mô men xoắn T = 420000 N.mm và ứng suất xoắn cho phép [ح] =25 MPa:

![图片[2]-](https://24h68.com/wp-content/uploads/2022/04/24h68.com-sb-dkt.png)

Chọn theo dãy tiêu chuẩn đường kính tại vị trí lắp các bánh răng cùng là d = 45 mm.

Chọn đường kính tại các vị trí các ngõng ổ là d0 = 40 mm

Phác thảo kết cấu trục

Dựa vào kích thước chiều rộng moay ơ các bánh răng b1 = 70 mm và b2 = 90 mm.

Từ đường kính ngõng ổ d0 = 40 mm tra bảng được bề rộng ổ sơ bộ: bo = 23 mm theo bảng 10.2 [I]

![图片[3]-](https://24h68.com/wp-content/uploads/2022/04/24h68.com-bang-10.2.png)

![图片[4]-](https://24h68.com/wp-content/uploads/2022/04/24h68.com-phac-thao-truc.png)

Bước 1. Biểu diễn kích thước dài theo chiều trục, xác định vị trí các điểm đặt lực

![图片[5]-](https://24h68.com/wp-content/uploads/2022/04/24h68.com-b1.png)

Bước 2. Tại A và D vẽ các đoạn trục có đường kính d0 = 40 mm với chiều dài bo = 23 mm

![图片[6]-](https://24h68.com/wp-content/uploads/2022/04/24h68.com-b2.png)

Bước 3. Vẽ các đoạn thân trục lắp bánh răng

Tại B vẽ các đoạn thân trục lắp bánh răng 1 có đường kính dB = 45 mm với chiều dài bằng bề rộng moay ơ b1 = 70 mm.

Tại C vẽ các đoạn thân trục lắp bánh răng 2 có đường kính dC = 45 mm với chiều dài bằng bề rộng moay ơ b2 = 90 mm

![图片[7]-](https://24h68.com/wp-content/uploads/2022/04/24h68.com-b3.png)

Bước 4. Hoàn thiện phác thảo 2D

Phần chuyển tiếp giữa đoạn ngõng trục A, D và thân trục B, C có thể hạ đường kính nằm giữa 40 ÷ 45 mm. Để thuận lợi cho gia công và lắp ráp có thể lấy phần chuyển tiếp này bằng chính đường kính ngõng trục bằng 40mm.

Đoạn ngăn cách giữa 2 phần thân trục lắp bánh răng, ta bố trí kết cấu vai trục với đường kính bằng 50 mm để chặn các bánh răng theo phương chiều trục. Chiều dài vai trục được xác định bằng giải chuỗi kích thước:

![图片[8]-](https://24h68.com/wp-content/uploads/2022/04/24h68.com-b4.png)

Sau đó các bạn tự xuất file bản vẽ nhé.

Tại B và C sẽ là điểm giữa chiều dài then để lắp ghép bánh răng với trục. Kết cấu then sẽ được thiết kế khi tính toán xây dựng mô hình trục trên môi trường 3D với phần mền Iinventor.

Bước 5. Phác thảo mô hình 3D cho trục trên phần mềm Autodesk Inventor

Trình tự thực hiện như sau:

- Vào tab Design trong môi trường lắp ráp, kích biểu tượng thiết kế trục Shaft, xuất hiện hộp thoại thiết kế Shaft Component Generator:

![图片[9]-](https://24h68.com/wp-content/uploads/2022/04/24h68.com-b5.png)

Sau đó bạn nhập các kích thước trục vừa tính được ở bước trên vào phần mềm, chúng ta sẽ được mô hình 3D trục như sau:

![图片[10]-](https://24h68.com/wp-content/uploads/2022/04/24h68.com-b52.png)

![图片[11]-](https://24h68.com/wp-content/uploads/2022/04/24h68.com-b51.png)

c. Tính trục bằng Autodesk Inventor: Gán gối đỡ; nhập giá trị các lực tác dụng lên trục. Dựng các biểu đồ lực, các biểu đồ mômen, ứng suất tương đương (Reduced stress)… Lập bảng kết quả tính toán.

Bước 1. Thiết lạp thông số tab Calculation trong hộp thoại Shaft Component Generator

Lựa chọn vật liệu thiết kế: Theo đầu bài yêu cầu chọn vật liệu trục là thép (Steel) với Sy = 300MPa

Bước 2. Sơ đồ hóa trục, đặt tải trọng tác dụng lên trục và gán hệ trục tọa độ

![图片[12]-](https://24h68.com/wp-content/uploads/2022/04/24h68.com-ket-qua-truc.png)

d. Tính chọn then và hoàn chỉnh mô hình 3D cho trục. Biết trục làm việc với tốc độ 300 vg/ph. Lập bản vẽ 2D cho trục. Cho biết dãy đường kính tiêu chuẩn của trục: 21; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 50; 52; 55; 60; 63; 70; 75.

![图片[13]-](https://24h68.com/wp-content/uploads/2022/04/24h68.com-tk-then.png)

![图片[1]-](https://24h68.com/wp-content/uploads/2022/04/24h68.com-de-bai-truc.png)